Por el Dr. Ricardo Simpson

Investigador de la UTFSM

Investigador Asociado de CREAS

El sector de los alimentos es un área de producción desafiante en varios aspectos y, en particular, desde la perspectiva de la gestión de la cadena de abastecimiento, ya que se necesitan sistemas de control avanzados que puedan manejar adecuadamente los productos alimentarios altamente perecibles y coordinar cambios inesperados de suministro, cumpliendo con estrictos requisitos de seguridad alimentaria y sostenibilidad.

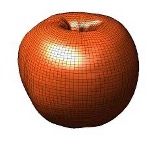

¿Qué se entiende por un DT? Son modelos matemáticos implementados en un computador que imitan los cambios o funcionamiento del alimento durante su producción y cadena de distribución. Es decir, una réplica virtual del producto o alimento, que está, en tiempo real, experimentado los mismos cambios que el original y nos permite tomar acciones de corrección en línea.

Los DT están siendo incorporados en distintos procesos de fabricación y distribución entregando muchas ventajas, tales como: aseguramiento de la calidad, reducción de costos, monitoreo, optimización del mantenimiento, reducción del tiempo de inactividad, minimización de pérdidas y mejora de la seguridad del producto. Aunque en varias industrias los DT no son un concepto nuevo, es prácticamente desconocido para la industria de alimentos. A nivel de investigación son muy pocos los trabajos científicos que se han reportado – el primer trabajo publicado fue en el año 2011-, sin embargo, presentan un excelente potencial de aplicación.

Para una mejor comprensión y, de esta manera, visualizar la ventaja que presentaría la implementación de los DT en el sector de alimentos, supongamos que se está exportando, vía marítima, una fruta desde Chile a un puerto en Europa. Durante el trayecto (20-25 días) la fruta puede estar expuesta a distintas condiciones ambientales que pueden alterar los fenómenos fisiológicos relacionados con los atributos de condición – color, firmeza, madurez, etc. – y sólo nos informaremos de los cambios ocurridos en el lugar de destino.

Un primer paso en la innovación sería que a través de IoT (sigla en inglés para Internet de las Cosas, Internet of Things) el productor pueda monitorear el envío e ir registrando en línea la información de las distintas condiciones ambientales. Un segundo paso, más avanzado, sería que el productor pueda procesar esta información en un DT (alimento virtual modelado en el computador) y de acuerdo con los cambios que estén ocurriendo en las condiciones ambientales y la respuesta a los cambios por parte del DT, tomar medidas e intervenir las condiciones del envío, todo esto en línea. Es decir, el DT estaría recibiendo la información real del envío e indicándonos los cambios que estarían ocurriendo en la fruta. De esta manera se pueden implementar mejoras durante el trayecto y no esperar hasta el momento que la fruta llegue a destino, evitando las pérdidas económicas asociadas. Incluso, se podría pensar no sólo en la implementación de un modelo virtual, sino que también en la implementación de Physical Twin (PT), es decir la fruta como tal.

De acuerdo con esta premisa, la implementación de DT sólo presenta ventajas para la industria alimentaria, tales como el seguimiento al ciclo de vida del producto, la detección temprana de fallas, y visibilidad de la cadena de suministro. Queda claro, que los DT, más temprano que tarde, revolucionarán la producción y el transporte de alimentos ¿Qué esperas para implementarlo en tu negocio?

Figura: Digital Twin de una manzana que está procesando la información del envío y reportando el estado de la fruta en línea.

Para ver esta columna en el sitio web de La Quinta Emprende, clic aquí.